所属栏目:科学技术论文 时间:2021-12-16

摘要:热风炉是副产煤气消耗大户,热风炉群的煤气消耗数据无规律性、波动剧烈,预测难度较大。针对热风炉群煤气消耗量难以直接预测的问题,提出一种基于神经网络的热风炉群煤气消耗量预测方法。该方法将热风炉群的煤气消耗数据分解为单座热风炉的煤气消耗数据,利用单座热风炉周期性煤气消耗特性,将利用网络模型预测出的各座热风炉煤气消耗数据重构为热风炉群的煤气消耗量数据。以现场采集的热风炉煤气消耗数据作为样本进行实例分析,结果表明,数据分解重构的网络模型的平均绝对误差(MAE)为2978.74min,平均绝对百分比误差(MAPE)为6.59,对称平均绝对百分比误差(SMAPE)为6.88。与传统网络模型相比,该模型的MAE、MAPE和SMAPE分别改善了61.86、70.88和66.60。

关键词:热风炉;煤气消耗量;预测;数据分解重构;神经网络

在钢铁生产过程中,约有30%的一次能源转化为副产煤气[1],广泛应用于各工序的燃烧、加热等工艺环节中。由于煤气用户众多、用量波动较大,因此导致了管网压力的冲击性变化,这对煤气管网安全和煤气的节约利用均造成了负面影响。随着智能化钢厂概念的提出,煤气消耗量预测引起了研究人员的广泛关注。热风炉作为煤气消耗大户,约占全流程高炉煤气总消耗量的45%[2]。

1座高炉通常配备3座或4座热风炉,组成一个热风炉群。在实际生产中,一般将热风炉群作为一个整体来衡量煤气消耗水平。然而,热风炉群的煤气消耗量巨大且不具有明显的规律性,预测精度尚不理想,严重影响了炼铁工序乃至全流程的节能降耗。因此,提出一种新的热风炉群煤气消耗量预测方法,具有重要的学术意义和应用价值。煤气产消量的预测研究是业内学者的重要研究内容。SUNWen-qiang等[3]建立机理、数据和事件共同驱动的高炉煤气产生量预测模型,提供了新的研究思路。

在此基础上,赖茜等[4]利用回归分析法和人工神经网络法对比分析了不同工况下的高炉煤气产生量的预测效果。张海宁等[5]根据煤气消耗量的影响因素开发了煤气优化系统,提高预测精度的同时实现了煤气资源的合理利用。吴萌等[6]开发了副产煤气的预测及优化调度系统,降低了煤气的放散率。孙雪莹等[7]提出了基于自适应遗忘因子的极限学习机在线预测算法,适用于煤气的在线消耗量预测。张琦等[8]利用小波分析法将煤气消耗量数据分为趋势数据和波动数据,建立最小二乘支持向量机预测模型,解决了变工况下煤气产生量和消耗量预测随机性问题。

刘书含等[9]提出一种事件与数据融合的加热炉煤气消耗量预测方法,精确地预测了不同运行事件下加热炉的煤气消耗量。党晓晶等[10]利用支持向量机的方法对高炉煤气的利用率进行了预测,为高炉节能降耗提供了有力支持。炼铁工序中热风炉煤气消耗量的预测同样备受重视。孙进生等[11]建立了基于送风温度预测实现的热风炉系统,合理地预测出送风阶段结束时间,一定程度上验证了煤气量预测的可行性。

纪天波等[12]基于高炉热风炉的机理模型,建立了子空间辨识模型,可辨识热风炉烧炉阶段和送风阶段。冯康康等[13]采用高炉热风炉协调换炉的方法,预测了热风炉运行状态,为热风炉煤气消耗量的预测提供指导。还有许多专家学者进行了热风炉群高炉煤气消耗量的预测。郝聚显等[14]建立了基于时间序列的BP神经网络模型,有效地延长了热风炉煤气消耗量的预测提前时间,提高了预测精度。

谭玉倩[15]建立了粒子群算法优化后的灰色预测模型,对炼铁厂高炉热风炉进行了预测,为煤气的合理优化调配提供依据。但是,现有关于热风炉群煤气消耗量的预测没有考虑到其与单座热风炉煤气消耗之间的关联性,还存在进一步优化的空间。本研究充分考虑单座热风炉周期性煤气量消耗的特性,提出数据分解重构理念,实现复杂的热风炉群煤气消耗量的BP网络高精度预测,对煤气系统的平衡调度起到推动作用。

1预测方法

1.1人工神经网络模型

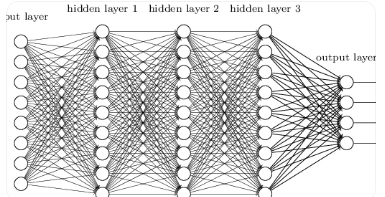

人工神经网络(ANN)模型[16]是一种模拟人脑并根据自然神经网络的特性而建立的预测模型。根据计算方法、用途等不同,可将人工神经网络模型分为基于前向型的后向传播神经网络(BP网络)[18]、基于随机型的模拟退火神经网络(SA-ANN)[19]、基于反馈型的霍普菲尔德神经网络(Hopfield-ANN)[20]等。

其中,BP网络模型具有很强的非线性映射能力及很好的鲁棒性和容错性。考虑热风炉的工作特点及煤气消耗特性,本研究采用网络模型对热风炉煤气消耗量进行预测。网络模型将网络分为输入层、隐藏层和输出层。定义输入层第i个神经元的输入值为Xi,隐藏层第i个神经元的输出值为Yi,输出层第i个神经元的输出值为Zi;输入层神经元与隐藏层神经元的网络连接权值为Mij,隐藏层神经元与输出层神经元的网络连接权值为Nj;隐藏层第j个单元的激活阈值为αj,输出层第k个单元的激活阈值为βk。

1.2数据分解重构理念

钢铁联合企业中热风炉群由多座热风炉组成,热风炉群的煤气总消耗量是多座热风炉煤气消耗量数据的耦合体现。热风炉群的煤气消耗特点具有连续性和复杂性,而单座热风炉的煤气消耗特点却存在间断性和规律性。本研究考虑现场数据采集情况,结合单座热风炉的煤气消耗特性,首先将热风炉群的煤气消耗量数据分解为单座热风炉的煤气消耗量数据;其次利用网络模型分别对单座热风炉进行建模,完成对单座热风炉煤气消耗量的预测;最后将单座热风炉的煤气消耗量预测数据进行重构,得到热风炉群的煤气消耗量。利用数据分解重构理念可实现热风炉群煤气消耗量的精确预测。数据分解重构模型的建模步骤如下。

步骤1:将热风炉群的煤气消耗量数据按时间序列进行排序,并对时间序列数据进行预处理。步骤2:对热风炉群的煤气消耗量数据进行时间序列分解。步骤3:采用网络模型,利用步骤2处理好的时间序列数据对煤气消耗量进行预测,得到单座热风炉的煤气消耗量预测数据。步骤4:将单座热风炉的煤气消耗量预测数据重构成热风炉群的煤气消耗量数据,得到不同周期下热风炉群煤气消耗量的预测值。

2结果与讨论

2.1数据描述

为了验证本文提出的基于数据分解重构理念的预测模型的精确性,对比了基于数据分解重构预测模型与传统BP网络模型的预测结果。利用某钢铁联合企业热风炉群的实际煤气消耗量数据作为训练样本数据,时间频率为5min。模型建立过程中将样本数据分为3部分:第1~480个(0~2400min)样本作为训练集,第481~640个(2405~3200min)样本作为验证集,第641~800个(3205~4000min)样本作为测试集。图1所示为样本的时间序列数据,可见,依据工艺特点分解后的单座热风炉数据周期性规律显著。

2.2基本参数的确定

单座热风炉的周期性规律比较明显。每座热风炉的燃烧期和送风期约为2h,即24个数据采集点,因此,结合热风炉工作特点,本研究将输入层的神经元个数设置为24,由24个历史煤气消耗量数据预测未来的1个煤气消耗量数据。输出值为热风炉的煤气消耗量,输出层的神经元个数设置为1。

2.3单座热风炉煤气消耗量预测结果

为了验证BP网络模型的优越性,本研究选取常用的差分自回归移动平均(ARIMA)模型和长短期记忆(LSTM)网络模型进行对比。可见,由BP网络模型预测出的1号热风炉燃烧期高炉煤气消耗量的MAE为1635.36m3/min,MAPE为9.31%,SMAPE为9.87%;2号热风炉燃烧期的预测效果与1号热风炉相差不大,其MAE、MAPE和SMAPE分别为1877.91m3/min、7.96%和8.25%;3号热风炉燃烧期的高炉煤气消耗量预测结果的MAE为2747.45m3/min,MAPE为13.72%,SMAPE为13.80%。

对于周期性规律明显的1号和2号热风炉,利用BP网络模型预测得到的煤气消耗量的MAE可以控制在2000m3/min以内,MAPE与SMAPE不超过10%,而ARIMA模型与LSTM模型的MAE普遍大于2000m3/min,MAPE与SMAPE均超过10%。对于规律性不明显的3号热风炉,BP网络模型的MAE、MAPE、SMAPE也分别低于ARIMA模型和LSTM模型。可见,与LSTM和ARIMA模型相比,BP网络模型在单座热风炉的预测过程中表现出更加优越的预测性能。

这是因为,ARIMA模型是将煤气消耗量样本数据的非平稳时间序列转化为平稳时间序列,然后利用煤气消耗量的滞后值以及随机误差值对未来煤气消耗量进行回归预测,因此,该方法在捕捉非线性关系方面存在不足,导致预测精度下降。LSTM模型的全连接层较为复杂,若网络结构选择过大,使训练过程效率不高,易出现过拟合现象,导致网络性能低;若网络结构选择过小,则易导致网络不收敛。LSTM模型网络结构直接影响网络的逼近能力及推广性质,由于网络结构的确定过程较为复杂,因此预测效果的容错性较差。而BP网络模型不仅泛化能力较强,且网络结构易于确定,训练效率较高,可以实现高精度预测。

2.4热风炉群总煤气消耗量预测结果

采用BP网络模型、ARIMA模型和LSTM模型分别对热风炉群煤气消耗量的预测结果对比。根据数据分解重构理念,采用上述模型分别对单座热风炉煤气消耗量进行预测,然后组合得到热风炉群的总煤气消耗量预测值,可以看出,对数据实施分解重构后,模型的预测精度显著高于未经数据分解重构的常规预测模型。

针对热风炉群高炉煤气消耗量规律性较弱的现象,依据数据分解重构理念建立的分解重构模型可以很好地利用单座热风炉周期性煤气消耗规律这一特点,先得到高精度的单座热风炉高炉煤气消耗量预测值,再将其整合重构为热风炉群的煤气消耗量,以此弥补常规模型直接预测热风炉群煤气消耗量的缺陷。BP网络模型、ARIMA模型和LSTM模型及采用数据分解重构的上述3类模型的预测效果见表3。可见,数据分解重构的BP网络模型预测效果更好,其MAE为2978.74m3/min,MAPE为6.59%,SMAPE为6.88%。结果表明,对数据进行分解重构后的BP网络模型精确度高。

3结论

(1)本研究通过对钢铁联合企业中热风炉实际生产数据的分析,提出了数据分解重构理念,据此建立了数据分解重构的热风炉煤气消耗量预测模型。基于数据分解重构的预测模型可以将热风炉群无规律的煤气消耗数据分解为单座热风炉周期性变化的煤气消耗数据,进而将单座热风炉的煤气消耗量预测数据重构为热风炉群的煤气消耗量。模型验证结果表明,数据分解重构模型泛化能力强,精度高,预测效果好。

(2)利用网络、RIMA、STM预测模型和数据分解重构模型对热风炉群的高炉煤气消耗量进行预测。结果表明,本研究建立的数据分解重构的网络模型预测效果较好,模型的MAE、MAPE和SMAPE分别为2978.74/min、6.59和6.88,分别低于常规网络预测模型的7810.73/min、22.63和20.60。

(3)从模型改进效果上看,数据分解重构的网络模型改进效果显著,MAE、MAPE和SMAPE的改进百分比分别为61.86%、70.88%和66.60%。

参考文献:

[1]杨靖辉,蔡九菊,刘精宇,等.煤气系统供需预测及剩余煤气优化分配[J].东北大学学报(自然科学版),2015,36(8):1125.

[2]王维兴.高风温是节能降耗工作的重点[J].中国钢铁业,2008(3):35.

[3]SUNWen-qiang,WANGZi-hao,WANGQiang.Hybridevent-,mechanism-anddata-drivenpredictionofblastfurnacegasgeneration[J].Energy,2020,199:117497.

[4]赖茜,王子豪,孙文强.高炉煤气产生量预测方法对比研究[J].冶金能源,2021,40(3):22.

[5]张海宁,朱荣,逯志方,等.炼钢过程中煤气预测及优化系统[J].北京科技大学学报,2011,33(增刊1):16.

[6]吴萌,马光宇,李志锋,等.钢铁企业煤气预测及优化调度系统开发[J].鞍钢技术,2017(6):37.

[7]孙雪莹,胡静涛,王卓,等.基于自适应遗忘因子极限学习机的高炉煤气预测[J].计算机测量与控制,2017,25(7):235.

作者:刘书含,孙文强1,,石晓星,范天骄,谢国威,蔡九菊

Copyright 2002-2023 www.qikanzj.com 京ICP备16051962号